L’industrie 4.0 passe par une meilleure gouvernance des données

La convergence entre IT et OT ne doit pas être que technologique.

La volonté grandissante des entreprises de faire bénéficier leur appareil industriel des mêmes avancées technologiques que le reste de leur organisation s’est traduite par des projets de convergence technologiques. Or, au-delà de ce fossé technique à combler, c’est également par la culture qu’il faut travailler à la convergence entre ces deux mondes. Après un tour d’horizon des cas d’usages industriels nécessitant des données, nous verrons qu’une gouvernance des données est nécessaire pour développer du liant entre les besoins des métiers industriels et la maîtrise du patrimoine informationnel.

1/ La convergence IT-OT dessine le chemin vers l’Industrie 4.0

Le terme de convergence IT-OT existe depuis une dizaine d’années (Gartner) et chapeaute les nombreuses activités à mener par les entreprises industrielles pour intégrer et déployer les tendances technologiques que sont l’internet des objets industriels (IIoT), le cloud, le jumeau numérique ou encore le machine learning. Cette intégration jalonne le chemin à parcourir par les entreprises pour réaliser la 4ème révolution industrielle (ou industrie 4.0).

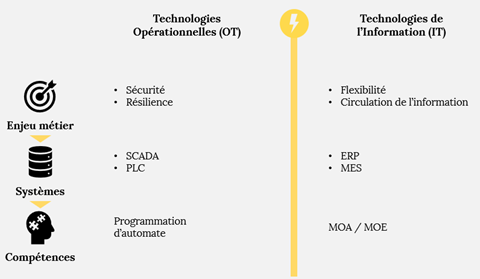

La convergence IT-OT vise à rapprocher les pratiques des :

- Technologies de l’Information (IT), comprises comme l’ensemble des technologies et matériels permettant de créer, stocker, utiliser les informations, au service des processus métier de l’entreprise

- Technologies Opérationnelles (OT), comprises comme l’ensemble des technologies pour contrôler et superviser les activités physiques réalisées dans une usine (et pour les amatrices et amateurs du Gartner : “ [L’OT] désigne le matériel et les logiciels qui détectent ou provoquent un changement par le biais de la surveillance et/ou du contrôle directs des périphériques physiques, des processus et des événements dans l’entreprise. ”).

Ces deux Systèmes d’Information ont prospéré de façon séparée, l’IT ayant des enjeux tournés vers la flexibilité, la circulation de l’information ; l’OT se focalisant sur des aspects de sécurité et de résilience (aisément compréhensibles au vu des impacts dans le monde réel en cas de panne ou de piratage).

Synthèse de la dichotomie entre OT et IT

Cette dichotomie a naturellement influencé une séparation des systèmes associés (ERP et MES d’un côté, SCADA et PLC de l’autre), ainsi que sur les compétences (MOA/MOE d’un côté, programmation d’automate de l’autre).

2/ L’industrie repose sur l’exploitation des données pour s‘améliorer

Si l’on se concentre sur le monde industriel, nous voyons que sa culture est fortement imprégnée d’amélioration continue et encourage la recherche permanente d’optimisation, que ce soit pour économiser de la matière, accélérer la production ou encore améliorer la qualité.

Si l’automatisation et les techniques statistiques sont depuis longtemps des moyens employés par les directions industrielles pour répondre à ces enjeux, les capacités des technologies numériques récentes permettent un véritable bond en avant sur ces sujets. Toutefois, les besoins métier, tels que la traçabilité (à des fins de suivi qualité ou de mesure de l’empreinte carbone par exemple), requièrent davantage qu’une simple utilisation de la technologie et des données: ils nécessitent de la communication entre les parties prenantes. Or, à l’instar du reste de l’entreprise, les différents métiers industriels ne se parlent pas ou si peu.

C’est la raison pour laquelle, une gouvernance des données développe une culture et un cadre de travail commun pour mettre en cohérence les initiatives autour des données dans le monde industriel.

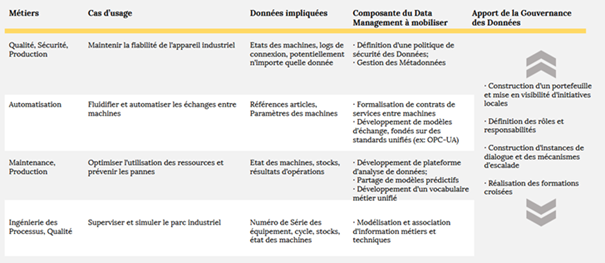

Parcourons les usages liés à l’industrie 4.0 et requérant une exploitation des données dans le tableau ci-dessous :

Synthèse des besoins de l’industrie 4.0 et les réponses du Data Management et de la Data Gouvernance

A) Maintenir la fiabilité de l’appareil industriel

Lors des présentations des objectifs de l’industrie 4.0, l’environnement industriel est présenté comme accessible depuis Internet, que ce soit pour exploiter des données, faire transiter des données via un réseau IP ; or cette ouverture du réseau opérationnel effraie tant les responsables de la sécurité que les directions opérationnelles.

C’est la raison pour laquelle, le milieu industriel est très intéressé, malgré des appréhensions légitimes qui persistent, par les versions privées des réseaux 5G, plus en phase avec leur mantra : « la sécurité avant la flexibilité ».

La gestion des données financières, marketing, client, dans les entreprises a requis depuis un certain temps déjà la formalisation de règles et bonnes pratiques pour protéger et sécuriser les données (ex : gestion des accès, audits, classification des données critiques). Si les enjeux du monde industriel sont différents, la démarche reste similaire et les responsables de la sécurité des sites industriels ont tout intérêt à définir un standard de sécurité et se partager les bonnes pratiques en termes de sécurité des données industrielles.

Par ailleurs, la gestion des métadonnées (c’est-à-dire des données sur les données), déjà employée par leurs homologues de l’IT, peut être exploitée par les responsables sécurité pour classifier le niveau de criticité des données et identifier les bons candidats à un hébergement dans le cloud, ou encore détecter des connexions et évènements anormaux et déclencher immédiatement des actions de protection, au travers de l’analyse des logs de connexion par exemple.

B) Fluidifier et automatiser les échanges entre machines

Un second cas d’usage très fréquemment nommé à propos de l’usine connectée de demain : une orchestration parfaite entre les machines sur la chaîne de production, sans intervention humaine. En réalité, l’interfaçage entre systèmes peut donner du fil à retordre, de surcroît lorsque les technologies sont différentes ou que la terminologie employée diverge.

Si le monde industriel s’est doté de standards de communication spécifiques (ex : Modbus) et d’architectures adaptées à ses besoins (ex : SCADA), l’arrivée d’objets connectés et la volonté de les héberger sur le cloud et de les exploiter sur les outils de visualisation de données imposent de revoir la gestion des flux et l’interopérabilité des données. Sachant que l’informatique industrielle est en prise directe avec le monde réel, l’impact opérationnel d’un retard de quelques secondes dans un échange d’information entre deux machines est critique.

Ce sujet de l’interopérabilité des données entre les composants de l’OT à des fins d’automatisation est tellement critique et connu qu’il a donné lieu à la création en 1945 de l’International Society of Automation (ISA), dont l’objectif est de créer des standards pour favoriser l’automatisation. On retrouve notamment dans la norme ISA-95 un modèle d’objets (ex : Ressource, Equipement, Personne), un modèle de service de messagerie, un standard des transactions, et des schémas XML standards (selon la normalisation B2MML).

On compte également le protocole de communication OPC-UA orienté service, qui est compatible avec les normes ISA, qui a été développé pour faciliter les échanges dans une machine, entre machines ou encore avec des objets connectés. Ce protocole embarque également des considérations de sécurité (ex : chiffrement, authentification) ce qui facilite l’intégration avec des environnements ouverts sur Internet.

Ainsi, pour les entreprises souhaitant développer l’interopérabilité entre machines, s’appuyer sur ces standards de l’industrie permet d’accélérer drastiquement la définition de modèles communs.

C) Optimiser l’utilisation des ressources et prévenir les pannes

Un troisième sujet lié à l’industrie 4.0 qui stimule l’imaginaire : la maintenance prédictive et de façon plus générale, l’exploitation des capacités d’apprentissage machine pour optimiser la gestion de la production, anticiper les pannes, etc.

Alors que l’appareil industriel génère des données à une vélocité bien plus importante que les systèmes d’entreprise, cela devrait en faire un terrain de jeu de choix pour les data scientists, cependant une difficulté majeure demeure : Le format propriétaire des données remontant des appareils industriels empêche de les croiser pour pouvoir créer des modèles cohérents. Pour reprendre une solution précédemment évoquée, le développement d’une couche sémantique claire et commune entre les machines et entre les usines permettra effectivement de créer des modèles d’intelligence artificielle bénéficiant des facteurs d’échelle.

D) Superviser et simuler le parc industriel

Dernier cas d’usage de la convergence IT-OT à haute consommation de données : la supervision des opérations, au moyen de capacités de visualisation de données afin de comprendre plus rapidement d’où viennent les pannes, les ralentissements. C’est probablement le besoin le plus élémentaire lorsqu’on pense à la convergence IT-OT et pourtant le manque de compatibilité des données le rend particulièrement ardu à adresser.

Les acteurs de l’industrie 4.0 évoquent régulièrement la création de jumeaux numériques pour superviser les chaînes industrielles complexes. Or, on l’a déjà évoqué, la grande hétérogénéité des modèles de données rend quasiment impossible la création de jumeaux numériques tels qu’ils sont imaginés par les clients.

Les jumeaux numériques, au-delà du recours à l’intelligence artificielle, sollicitent une expertise métier. C’est la raison pour laquelle il est crucial de visualiser des éléments compréhensibles par l’être humain. Aussi, on retrouve dans la conception de ces jumeaux numériques, le besoin d’associer un vocabulaire métier aux données techniques qui remontent des systèmes physiques. Ce qui est permis par l’intégration des catalogues de données métier et technique.

3/ Comment se lancer ?

Il est illusoire d’imaginer une fusion absolue entre l’IT et l’OT, notamment pour des raisons de poids du legacy et des risques opérationnels qu’une ouverture totale des réseaux industriels sur Internet pourrait engendrer. C’est pourquoi, avant d’envisager le big bang technologique que l’industrie 4.0 permet, aux dires de certains, il est préférable d’envisager d’abord la construction d’une culture partagée entre acteurs IT et OT pour garantir la maîtrise des données produites.

Pour cela, la plupart des entreprises ont déjà mis en place des structures de gouvernance des données qui ont su faire leurs preuves pour maîtriser et valoriser ces données en réduisant le fossé entre acteurs métiers et IT. La gouvernance des données permet de définir les rôles et responsabilités, des bonnes pratiques communes, de promouvoir l’accessibilité et le partage des données à travers l’ensemble de l’organisation. De plus, une entité en charge d’animer la gouvernance des données peut également avoir à suivre un portefeuille d’initiatives locales, dans le but de les mettre en avant afin de les répliquer à l’échelle.

Notre façon de déployer une gouvernance des données, chez Pramana, consiste à privilégier l’augmentation de la maturité et la résolution de problématiques concrètes plutôt que d’instaurer des contrôles et des règles trop stricts. Aussi votre organisation bénéficierait d’un développement progressif de la gouvernance des données en mettant autour de la table acteurs IT et OT (et métiers bien entendu). En contribuant à des cas d’usages locaux, la gouvernance viendrait également faciliter les échanges de points de vue afin de construire un socle de bonnes pratiques (ex : formalisation des rôles, remontée de problème de qualité).

Enfin, nous constatons que le traitement médiatique de l’IT-OT est très (trop ?) souvent orienté vers les problématiques de connectivité des sites industriels. En dépit du fait que l’industrie 4.0 requiert effectivement la réalisation de nombreux chantiers autour de la connectivité, sa vocation est de valoriser les données pour répondre à de nouveaux usages métier, tels que l’automatisation ou la maintenance prédictive. Il est nécessaire pour les métiers d’aborder l’industrie 4.0 et le chemin de la convergence IT-OT sous le prisme des données, sous peine de posséder une voiture rutilante mais pas l’énergie pour la faire rouler.